Chciałbyś przekonać się jakie KPI będzie generował Twój nowy layout zanim jeszcze architekt narysuje pierwszy szkic nowej hali produkcyjnej, a integrator otrzyma założenia projektu?

Czyż nie lepiej uniknąć większości problemów wdrożeniowych na etapie projektu zamiast, angażować zespoły Kaizen tydzień po nowym uruchomieniu, bo świeżo uruchomiony proces nie działa tak jak zakładaliśmy?

Każdego dnia coraz więcej inżynierów korzysta z symulacji WITNESS. Ty także możesz dołączyć do tej elitarnej grupy !

Ostatnio zakończyliśmy kilka projektów u wiodących dostawców w branży automotive dotyczących Predyktywnej Optymalizacji Layout'u nowych hal produkcyjnych prowadzonych zgodnie z założeniami Przemysłu 4-tej generacji .

Jeżeli masz ochotę poznać efekty naszego wdrożenia to zapraszamy do przeczytania całego artykułu.

Tak właśnie wygląda Rewolucja Przemysłowa 4.0 w praktyce...

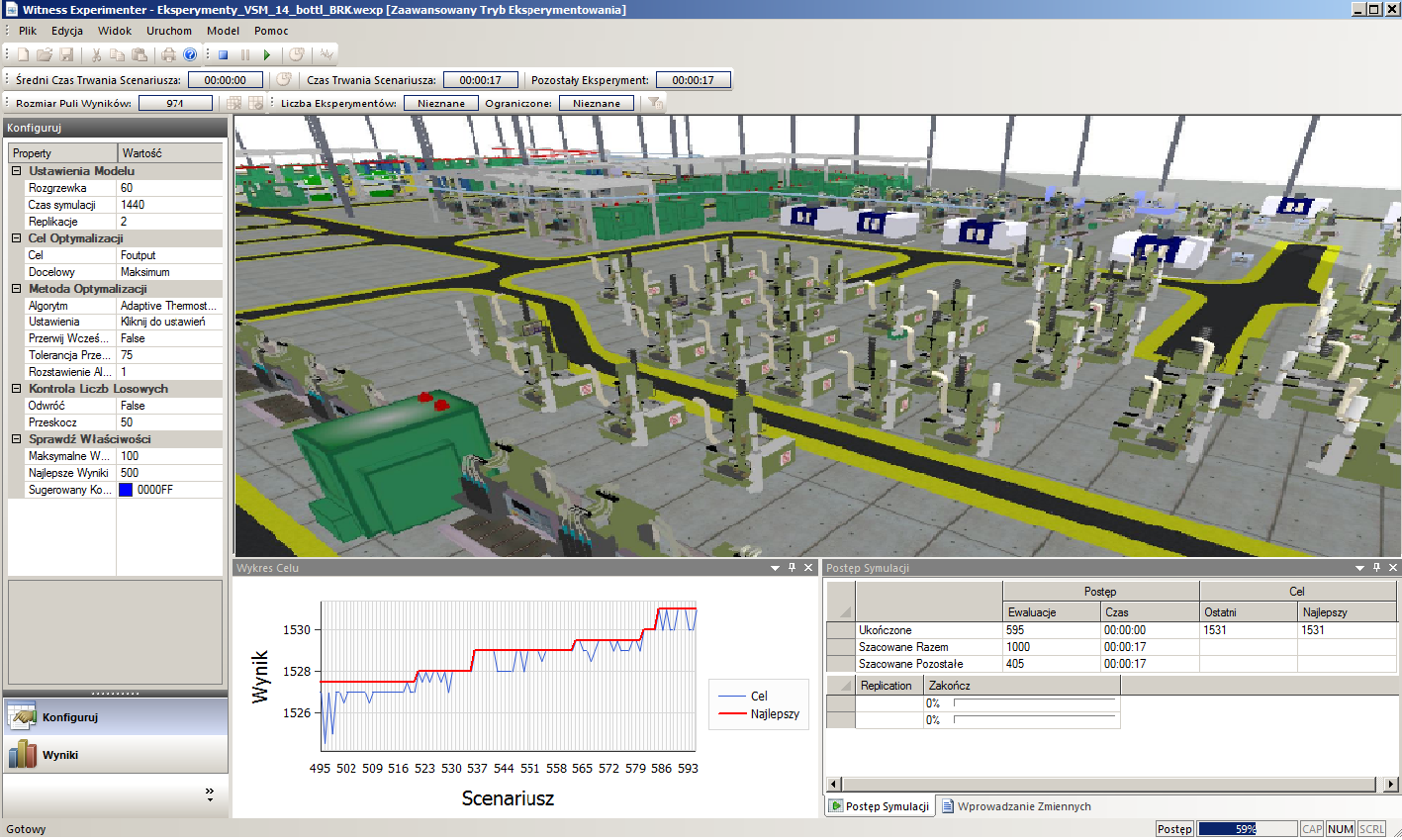

Projekt predyktywnej optymalizacji layout'u prowadziliśmy metodyką Lean Simulation pozwalającą na inteligentną kombinację wiedzy klienta, naszego bogatego doświadczenia w projektowaniu i doskonaleniu procesów produkcyjnych oraz innowacyjnych rozwiązań Inteligentnej Fabryki zamodelowanych w programie WITNESS.

Projekt predyktywnej optymalizacji layout'u prowadziliśmy metodyką Lean Simulation pozwalającą na inteligentną kombinację wiedzy klienta, naszego bogatego doświadczenia w projektowaniu i doskonaleniu procesów produkcyjnych oraz innowacyjnych rozwiązań Inteligentnej Fabryki zamodelowanych w programie WITNESS.

CEL: Światowej klasy layout nowej hali produkcyjnej spełniający standardy Przemysłu 4.0 generacji. Layout ma wystartować od razu zgodnie z założeniami bez konieczności kosztownych działań korygujących na które klient po prostu nie ma ani zasobów ani czasu. W praktyce dwadzieścia assembly lines ma ruszyć 1-szego dnia od razu na 99% efektywności.

Przebieg projektu:

- czas trwania 3 miesiące

- metodologia Lean Simulation

- ... chcesz poznać więcej szczegółów by zrealizować podobny projekt - zapraszamy do kontaktu.

Osiągnięte wyniki:

- zoptymalizowana architektura dróg logistycznych skracająca czas obsługi linii produkcyjnych o 15%

- mniejsza o 20% powierzchnia zajmowana przez drogi

- o 100km mniejszy dystans pokonywany przez wózki

- lepszy, łatwiejszy dostęp do maszyn

- zdefiniowane optymalne miejsca dowozu komponentów i odbioru palet z gotowym produktem

- dodatkowe miejsca na rozwiązania 4.0 generacji stymulujące współpracę personelu i szybki przepływ informacji

- poprawa bezpieczeństwa pracy i czasu ewakuacji personelu w sytuacji zagrożenia

- optymalna organizacja służb utrzymania ruchu

- zdefiniowano potencjalne wąskie gardła przy dalszych planach inwestycyjnych

Odpowiedzmy sobie sami na pytanie, czy lepiej osiągnąć takie wyniki od razu przy uruchomieniu procesu czy też dopiero po kilku miesiącach, a może i latach pracy zespołów kaizen i eksperymentów z przestawianiem maszyn na działającym procesie?

Jeżeli chcesz wdrożyć w swojej firmie najwyższe standardy biznesowe klasy 4.0 skontaktuj się z nami.