Smart Industry 4.0

Projekt Bliźniak Cyfrowy Procesu

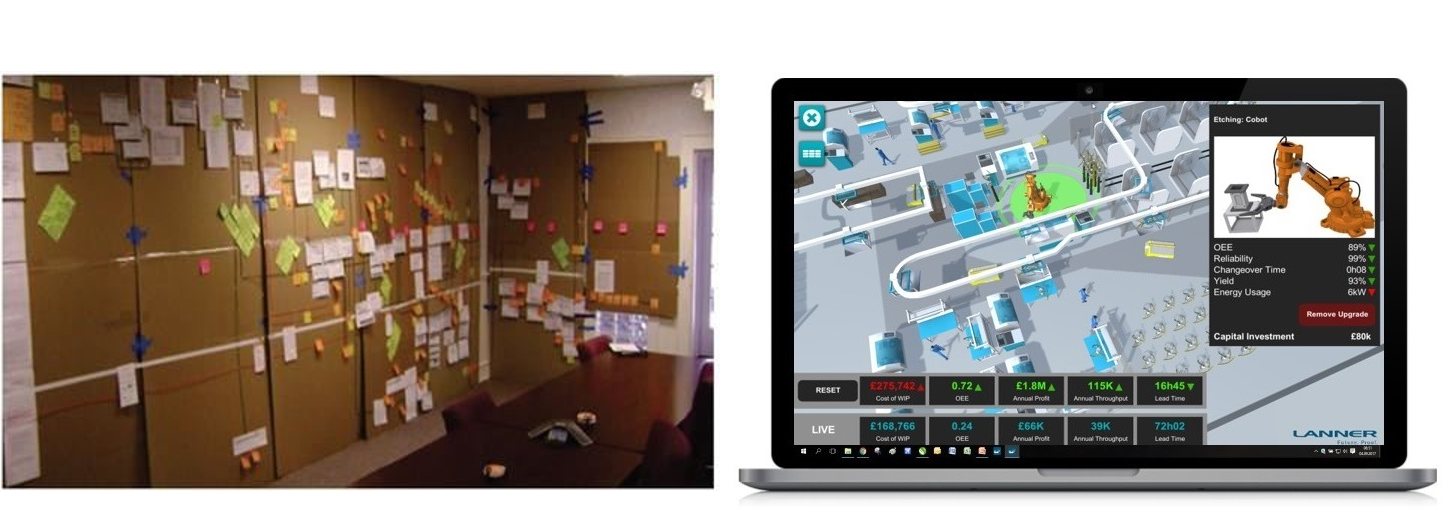

Jeżeli doskonalimy naszą organizację technikami klasycznymi to tak naprawdę doskonalimy ją za pomocą niekończących się prób i błędów popychających nas małymi krokami do przodu.

Metody te nie dają nam wiedzy czy to co właśnie robimy to już maksimum naszych możliwości, jakie mamy jeszcze pole manewru i czy osiągane efekty są warte ponoszonych nakładów.

Czy wiesz, że już od kliku ładnych lat Twoja konkurencja rozwija się o wiele szybciej tylko dlatego, że analizuje i wdraża nowe projekty za pomocą technologii cyfrowych. Rozwija szybko kompetencje cyfrowe i osiąga skokowo dużą przewagę osiągające cele, które dla innych wydają się niemożliwe...

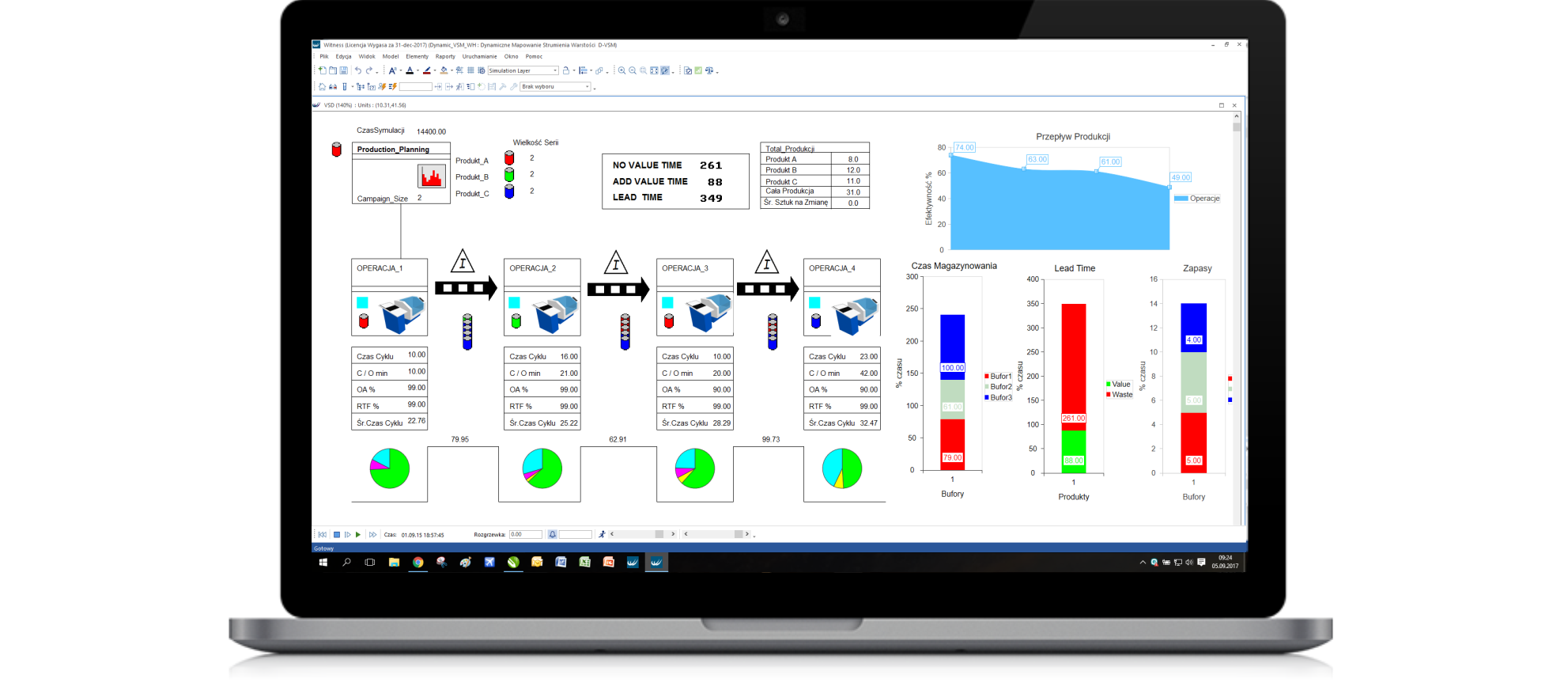

Realizacja Projektu Bliźniaka Cyfrowego

Potencjalne obszary doskonalenia obejmują:

-

sekwencja (poziomowanie) produkcji, plan produkcji

-

optymalna liczba pracowników

-

liczba i charakterystyka stanowisk pracy

-

optymalne zapasy

-

optymalne bufory miedzy stanowiskowe

-

minimalne koszty wytwarzania

-

minimalny lead time

-

minimalne zużycie energii, mediów, surowców

-

Work In Progress

-

zrównoważone zarządzanie

-

rozlokowanie maszyn na hali

-

organizacja służb utrzymania ruchu

-

strategie TPM

-

lokalizacja głównych źródeł kosztów

Wdrożymy metodykę i narzędzia cyfrowego zarządzania

Warsztaty Szkoleniowe Twinn Smart Industry 4.0

Na naszych szkoleniach nauczysz się jak za pomocą technologii cyfrowej szybko doskonalić procesy, tworzyć modele symulacyjne oraz jak wykorzystać algorytmy sztucznej inteligencji do osiągania wyjątkowych wyników.

Tematyka i zawartość poszczególnych szkoleń jest zawsze dopasowywana do indywidualnych potrzeb klienta.

-

Cyfrowe modelowanie, analiza i optymalizacja procesów produkcyjnych

-

Cyfrowe modelowanie, analiza i optymalizacja procesów logistycznych i usługowych

-

Cyfrowa optymalizacja przezbrojeń

-

Optymalny poziom zapasów WIP w procesie

-

Optymalny poziom zatrudnienia

-

Optymalna organizacja służb utrzymania ruchu

-

Cyfrowa analiza wykorzystania źródeł energii

- Szybka poprawa rentowności procesów